Bobine nate sotto una buona "stella"

Marina Porta

Ampia e differenziata è l'offerta che il mercato delle poliammidi propone al settore elettrico ed elettronico: un ventaglio di possibilità che, in un momento di stagnazione come l'attuale, potrebbe aiutare le imprese a raggiungere gli obiettivi di una migliore qualità del prodotto finito e di un maggiore incremento di produttività. È proprio questa la via perseguita da un'azienda del settore, che ha deciso di rivoluzionare la propria produzione utilizzando una poliammide dell'ultima generazione.

Nate per soddisfare le richieste dell'industria tessile, le poliammidi, grazie alla loro resistenza meccanica, termica e chimica, hanno trovato campi di applicazione nel settore degli articoli tecnici e dei componenti industriali. Se le caratteristiche autolubrificanti si sono ben presto rivelate determinanti per la realizzazione di parti di riduttori e di motori, e l'elevata resistenza all'usura ideale per scarponi da sci e suole di scarpe, le buone proprietà elettriche e la resistenza alla fiamma hanno reso le poliammidi insostituibili per l'industria elettrica ed elettronica. In questo campo, infatti, i manufatti vengono sottoposti a sollecitazioni intense dal punto di vista sia termico sia elettrico: « I supporti per avvolgimenti elettrici dei trasformatori di corrente devono poter resistere a elevate temperature per un lungo periodo di tempo» ha affermato Gianluca Ronchetti, socio di Cartoplast (Monza, Milano). Ma questo è solo uno dei requisiti che devono soddisfare tali componenti, in realtà, oltre a un'elevata stabilità termica e dimensionale, devono essere caratterizzati anche da un'ottima autoestinguenza. In questi anni molto è stato fatto per migliorare le prestazioni di questi pezzi, ma molto ancora si può fare: di questo ne è convinto anche Ronchetti, che ci ha riferito come ha ottimizzato le proprietà dei propri manufatti, utilizzando Technyl Star di Rhodia in alternativa alle poliammidi tradizionali.

Le poliammidi nel mercato elettrico

Il panorama in cui opera Cartoplast è quello dei supporti isolanti per avvolgimenti elettrici e degli accessori per trasformatori di corrente: un mercato vasto, non tanto per il numero delle aziende che in esso operano, quanto per la diversificazione delle forme e delle dimensioni dei componenti realizzati. La stessa Cartoplast dispone nel complesso di quasi 2.000 parti di stampo che, oltre alla produzione di circa 12 milioni di pezzi ogni anno, le permettono di stampare componenti speciali. Quando abbiamo chiesto a Ronchetti quali siano i suoi obiettivi per il futuro ci ha confidato un'idea che sta diventando prioritaria: «Mi piacerebbe raggiungere i massimi livelli qualitativi tipici dei grandi del settore». Un progetto ambizioso, ma data la sua età, questo giovane imprenditore perché non dovrebbe osare? Per il momento la sua strategia si basa sul potenziamento della qualità e, come responsabile delle materie prime, ha recentemente deciso di portare una sferzata di innovazione nella produzione aziendale introducendo un materiale del tutto nuovo che, come lui stesso ammette, ha scoperto tra le righe della stampa specializzata. «In questo periodo di recessione- dichiara Ronchetti - è necessario reagire investendo in innovazione .Questa è stata la ragione fondamentale che ci ha spinto a razionalizzare gli sforzi nella produzione di nuovi stampi e nella ricerca di materiali alternativi. In particolare, volevamo un polimero capace di offrire prestazioni superiori e soprattutto non ancora "esplorato" dalla concorrenza, questo per incrementare la competitività dei nostri manufatti. La scelta è caduta su Technyl Star di Rhodia, una poliammide di nuova concezione, che ci ha permesso di distinguerci alla fiera Cwieme di Berlino, tenutasi lo scorso giugno». Un successo ancora a uno stadio embrionale, del quale proprio ora Cartoplast sembra cominciare a raccogliere i primi frutti.

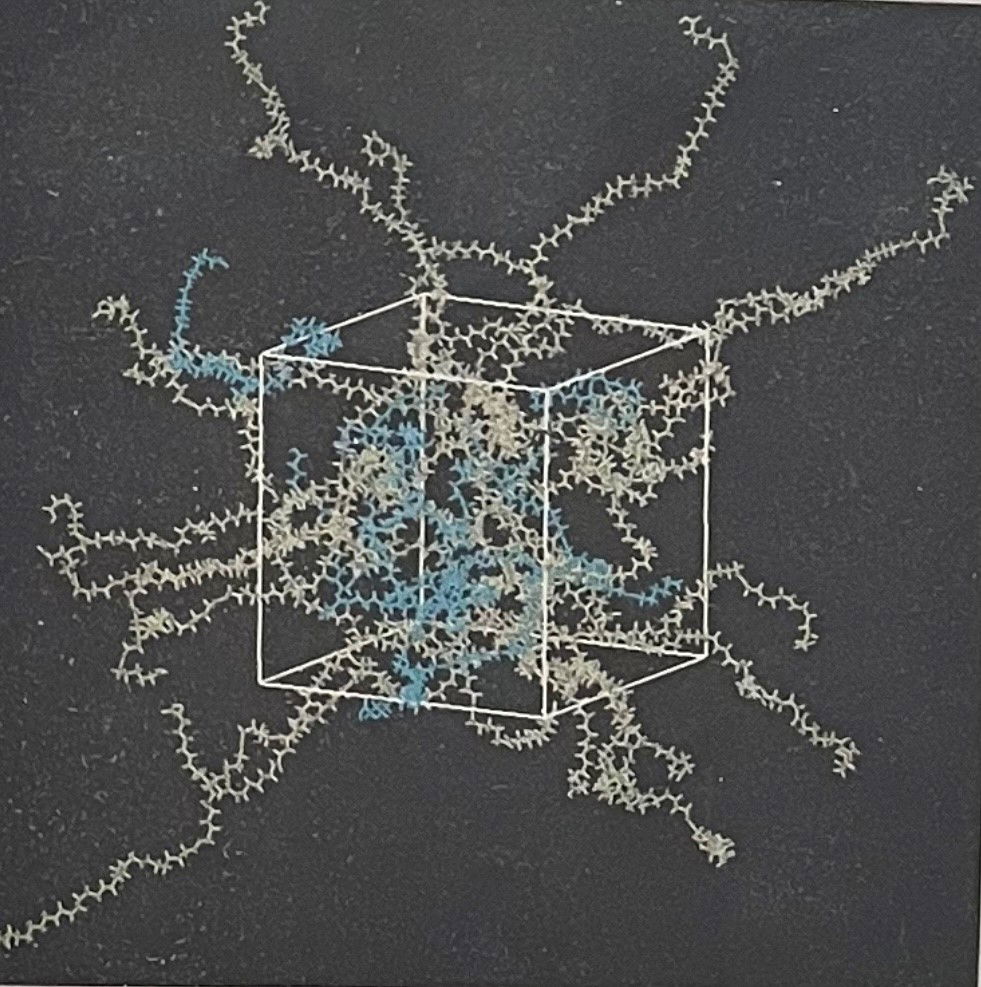

Una poliammide con struttura a stella

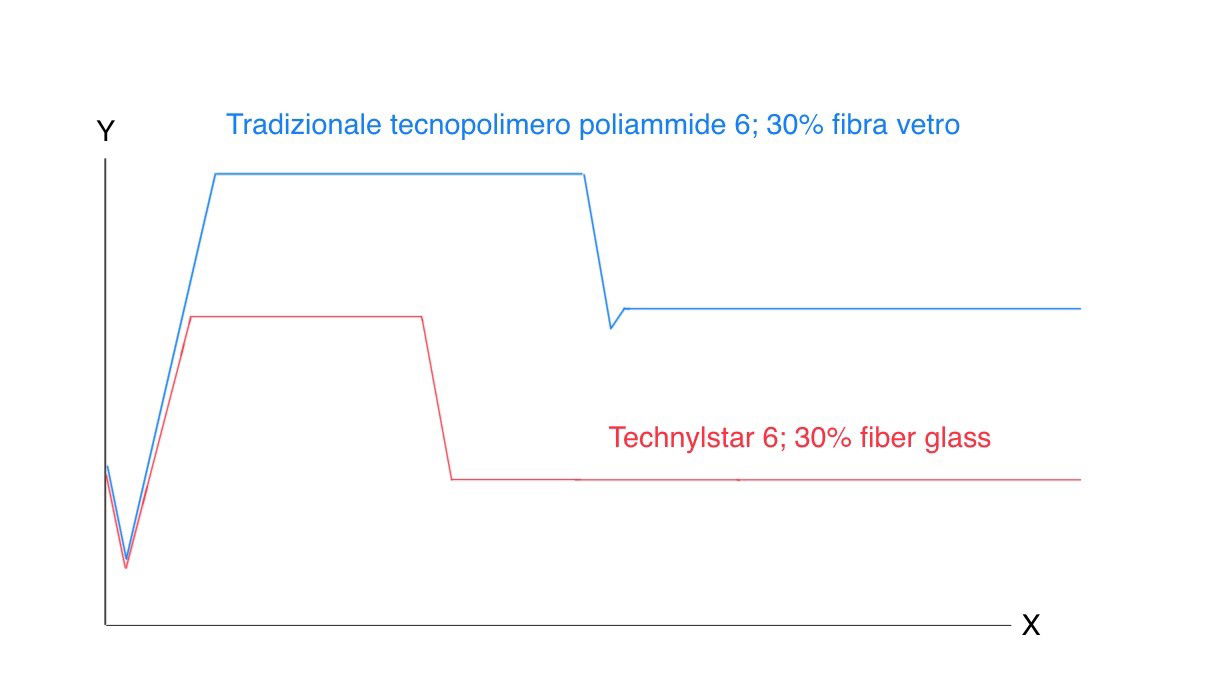

In un settore ormai maturo, dove le novità si stanno sempre più spesso dirigendo nella direzione dell'additivazione a bordo macchina, Technyl Star si distingue per la sua struttura decisamente singolare e per quelle proprietà che discendono in linea diretta dal peso molecolare. È ormai ben noto che i polimeri sono costituiti da catene lineari più o meno ramificate, e che al crescere del peso molecolare le caratteristiche meccaniche migliorano, mentre la fluidità peggiora. La nuova molecola, invece, presenta una struttura totalmente diversa, a stella. In pratica, è costituita da un nucleo centrale dal quale hanno origine diverse braccia, la cui lunghezza totale è comparabile con quella di una poliammide lineare; ovviamente questo rende il peso molecolare non dissimile dal composto a catena, ma ciò che varia è il volume idrodinamico, che è più piccolo. A quali vantaggi porta questa conformazione? «A un aumento significativo della viscosità, circa il 100% a parità di peso molecolare, afferma Adriano Bellini, responsabile delle vendite per il settore elettrico ed elettronico di Rhodia e a un'elevata capacità di assorbire cariche e rinforzi (fino al 60- 65%) con ottimi risultati in termini di resistenza e di proprietà superficiali». Quali siano i benefici che il materiale permette a livello applicativo è una domanda che rivolgiamo a Ronchetti, che elencando le migliori qualità del pezzo finito, evidenzia come sia dotato di una maggiore rigidità, di caratteristiche meccaniche superiori, nonché della capacità di mantenere una stabilità dimensionale molto elevata, spesso non raggiungibile con le poliammidi tradizionali. Prosegue Ronchetti: «Sappiamo tutti che le poliammidi sono altamente igroscopiche (specialmente PA 6 e PA 66), una proprietà spesso considerata un pregio perché accresce l'elasticità, ma che nel nostro caso è indubbiamente un difetto, poiché compromette la stabilità dimensionale. L'impiego di Technyl Star ci ha consentito di minimizzare tale inconveniente». Oltre alle caratteristiche tecniche, Bellini ci invita a non trascurare l'aspetto superficiale: omogeneo, liscio, brillante e verniciabile. Al di là delle prestazioni del pezzo finito, il vantaggio forse più considerevole derivante dall'impiego del polimero di Rhodia è l'incremento di produttività, ottenibile soprattutto nello stampaggio delle bobine per trasformatori di grandi dimensioni, un prodotto che Cartoplast ritiene il "pezzo forte" della produzione aziendale «Da una prima valutazione, - afferma Ronchetti - in sei- sette mesi di lavorazione a pieno ritmo abbiamo ottenuto un risparmio energetico del 50%, agendo soprattutto sulla pressione di iniezione, che rappresenta il reale consumo energetico del processo. L'elevata fluidità di Technyl Star permette infatti di operare a pressioni notevolmente più basse rispetto a quelle applicate nello stampaggio di poliammidi tradizionali Al momento siamo riusciti a ridurre la pressione di iniezione del 45- 48%, e questa modifica ci ha consentito di abbreviare il ciclo produttivo in modo considerevole. Purtroppo, tale variazione non si ripercuote in modo significativo sul numero di pezzi prodotti nell'unità di tempo, perché una delle nostre variabili critiche è la durata del raffreddamento, un parametro che preferiamo non abbreviare per non rischiare di compromettere la stabilità dimensionale del manufatto finito. Non dimentichiamoci inoltre che una maggior fluidità migliora il "fil-ling" dello stampo, particolare che ci permette di operare con stampi a più cavità».

Fluidità anche a carica elevata

L'elevata fluidità non risulta significativamente compromessa quando il materiale viene caricato con elevate quantità di rinforzo: una potenzialità che ha consentito a Rhodia di sviluppare gradi dotati di caratteristiche meccaniche e termiche comparabili con quelle dei "superpolimeri". A conferma di questo, Ronchetti asserisce di aver ottenuto prestazioni di stampaggio addirittura migliori operando con cariche del 50%, rispetto al 30% normalmente utilizzato per realizzare i manufatti di sua produzione. Per giustificare questa evidenza sperimentale, Bellini specifica: «Il polimero mostra un comportamento reologico quasi newtoniano (ovvero come i fluidi non polimerici, per esempio l'acqua, ndr), una proprietà che porta a una compoundizzazione e a uno stampaggio più semplici, specialmente in presenza di contenuti di fibre di vetro e di cariche minerali elevate. Prove sperimentali effettuate con Technyl Star e con poliammidi 6 lineari a diverso contenuto di carica hanno dimostrato infatti che, in termini di test a spirale, si ottengono lunghezze quasi raddoppiate per i polimeri Technyl Star. Si tratta di una peculiarità che comporta una grande libertà nella progettazione e nello stampaggio di pezzi che richiedono elevata scorrevolezza del fuso». Per concludere, Ronchetti espone le sue considerazioni in merito al ritiro, ben noto inconveniente legato all'impiego delle poliammidi: infatti, la contrazione del volume del manufatto in fase di lavorazione è circa il 3%, mentre in fase di solidificazione varia dal 4 al 7%. «Non abbiamo ancora affrontato in modo sistematico il problema del ritiro, finora abbiamo utilizzato i dati riportati sulle schede tecniche. Tuttavia, anche se non abbiamo avuto problemi, desideriamo effettuare a breve termine dei test mirati: prima di passare all'impiego di Technyl Star su tutte le linee di produzione credo sia opportuno verificare anche tale parametro».

Previsioni di un brillante futuro

Le potenzialità di Technyl Star sembrano aver soddisfatto Ronchetti, soprattutto in virtù degli apprezzamenti positivi dei clienti di Cartoplast, che hanno dichiarato di essere riusciti a ridurre leggermente i loro tempi di produzione. Dopo aver ascoltato le argomentazioni di Ronchetti, non ci siamo stupiti dell'affermazione di Bellini: «Rhodia ha puntato molto su questa poliammide dell'ultima generazione, una scelta derivante dalla consapevolezza che per sopravvivere in un mercato sempre più globale sia necessario investire nell'innovazione. Un altro cardine intorno al quale ruota la filosofia dell'azienda per la quale opero è la "filiera integrata", una convinzione che ha portato allo sviluppo di una realtà industriale che spazia dalla produzione delle materie prime (caprolattame per il nylon 6; acido nitrico e esametilendiammina per il nylon 66) fino alla polimerizzazione. Attualmente, per il settore dei tecnopolimeri, siamo i secondi nel mondo dopo Du Pont, ma ci auspichiamo che la nostra strategia aziendale possa, entro il 2007, portaci alla leadership mondiale».

Marina Porta

Novembre 2002